So läuft ein typischer Projektablauf bei der Werkzeugentwicklung – von der Anfrage bis zur Serienreife

- daniel-seligenthal

- 28. Mai 2025

- 2 Min. Lesezeit

Die Entwicklung eines Spritzgießwerkzeugs ist kein einfaches Standardverfahren. Besonders bei internationalen Projekten – etwa mit Werkzeugbauern in Asien – ist ein strukturierter Ablauf entscheidend für Qualität, Zeitplan und Budget. In diesem Beitrag zeigen wir, wie ein typischer Projektablauf aussieht und worauf es ankommt.

1. Anfrage & Erstgespräch: Klare Ziele definieren

Alles beginnt mit Ihrer Anfrage. Idealerweise liegen zu diesem Zeitpunkt bereits CAD-Daten, technische Zeichnungen und Informationen zum geplanten Bauteil vor. In einem ersten Gespräch klären wir:

Was genau soll gefertigt werden?

Welche Stückzahlen sind geplant?

Welche Anforderungen gibt es an Maßhaltigkeit, Oberflächen, Materialien?

Gibt es bereits Vorgaben zur Werkzeugtechnologie?

Ziel ist ein gemeinsames Verständnis für das Projekt – technisch, wirtschaftlich und terminlich.

2. Angebotsphase: Realistische Kalkulation statt Fantasiepreise

Basierend auf den Anforderungen holen wir Angebote ein – oft von qualifizierten Werkzeugbauern in China. Dabei achten wir besonders auf:

Vollständigkeit der Angebote

Verständliche Aufschlüsselung der Kosten

Machbarkeit im vorgesehenen Zeitrahmen

Erfahrungswerte mit vergleichbaren Projekten

Auf Wunsch erstellen wir eine Angebotsmatrix zur besseren Vergleichbarkeit.

3. Kick-off & DFM-Runde: Frühzeitig Klartext reden

Nach Auftragsvergabe findet ein technisches Kick-off mit dem Werkzeuglieferanten statt. Hier geht es darum, potenzielle Probleme frühzeitig zu identifizieren:

Entformungsschrägen und Trennungen

Schwindung, Einfallstellen, Angussposition

Entlüftung und Kühlung

Diese DFM-Runde (Design for Manufacturing) ist entscheidend, um spätere Korrekturen zu vermeiden.

4. Konstruktionsfreigabe: Nur ein sauberes 3D zählt

Sobald alle Punkte aus dem DFM geklärt sind, wird die Werkzeugkonstruktion erstellt. Nach unserer Prüfung (inkl. Durchflussanalyse bei Bedarf) geben wir die finale Konstruktion frei. Nur dann startet der eigentliche Werkzeugbau.

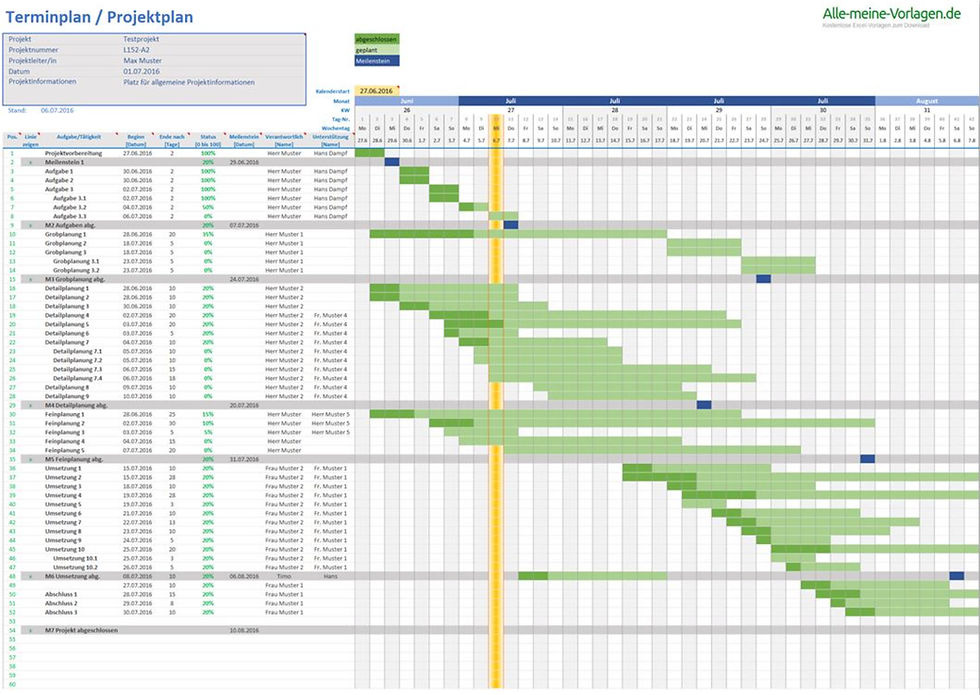

5. Werkzeugfertigung & Meilensteine

Der Werkzeugbau selbst gliedert sich in mehrere Meilensteine:

Bestellung von Stahl- und Plattenaufbau

Fräsen der Platten und Konturteile

Elektrodenfertigung & parallel Wärmebehandlung und schlichten der Konturteile

Draht- und Senkerodieren

Montage der Formeinsätze und Mechaniken

Funktionstest und T0 (erste Abmusterung)

Währenddessen übernehmen wir die komplette Kommunikation, Koordination und Terminverfolgung.

6. Bemusterung & Optimierung

Die erste Bemusterung (T0 oder T1) zeigt, wo das Werkzeug steht.

Gemeinsam mit Ihnen bewerten wir:

Maßhaltigkeit

Bauteiloptik

Zykluszeit und Entformung

Falls notwendig, folgen gezielte Korrekturen. Ziel: Ein Werkzeug, das zuverlässig und stabil produziert.

7. Freigabe & Serienstart

Nach erfolgreicher T2- oder T3-Bemusterung und Freigabe

(i. d. R. nach Maßprotokoll und visuellem Gut) wird das Werkzeug konserviert und für den Serieneinsatz vorbereitet – entweder beim Kunden oder in einer Serienfertigung vor Ort.

Fazit: Struktur spart Zeit, Geld und Nerven

Ein strukturierter Projektablauf ist keine Bürokratie – sondern der Schlüssel für ein Werkzeug, das funktioniert. Durch klare Kommunikation, technische Checks und konsequentes Projektmanagement vermeiden wir die typischen Stolperfallen – und bringen Ihr Projekt zuverlässig zur Serienreife.

Sie planen ein neues Projekt?Dann sprechen Sie uns an – wir unterstützen Sie vom ersten Entwurf bis zum fertigen Werkzeug.

Kommentare